1.3 Експериментальна частина

1.3.1 Визначення масової частки вологи в харчових продуктах та сировині

Прилади, обладнання (рисунок 1.4), матеріали: технічні ваги, ексикатор, зразок продукту, лопатка або шпатель, бюкси алюмінієві, сушильна шафа СЕШ-3М, годинник, термометр.

|

|

|

|

|

а |

б |

в |

|

|

|

|

|

г |

д |

е |

|

а – ваги другого (з дискретністю 0,0001 г) та четвертого (з дискретністю 0,01 г) класу; б – ексикатор*; в – сушильна шафа СЕШ-ЗМЕ**; г – шпатель; д – алюмінієві бюкси***;

Рисунок 1.4 – Лабораторне обладнання для визначення масової частки вологості у харчових продуктах |

||

Примітки.*Ексика́тор – посудина, в якій підтримується певна вологість повітря (зазвичай близька до нуля), виготовлена із товстого скла. Поверхня з’єднання з кришкою змазується спеціальною змазкою для досягнення герметичності. Ексикатор використовується для повільного висушування за кімнатної температури, для зберігання гігроскопічних сполук, у гравіметрії (щоб не допустити насичення вологою із повітря речовин, що досліджуються.

** Сушильна шафа СЕШ-3М Призначена для сушіння зерна, зернопродуктів, насіння бобових і олійних культур, а також інших речовин при визначенні вологості. Принцип дії СЕШ-ЗМ заснований на рівномірному висушуванні проби за допомогою повітряного потоку, (повітряно-тепловий метод), створюваного відцентровим вентилятором і нагрівальними елементами, і обертового столу з пробами. Технічні характеристики: максимальний допустимий нагрів сушильної камери, 150˚С; робоча температура сушильної камери для попереднього просушування 105˚С, для сушки — 130˚С; середня тривалість розігрівання шафи відповідно10 і 15 хв; місткість обертового столу, 10 шт алюмінієвих бюкс.

*** Бюкси алюмінієві – ємкості для зберігання та проведення досліджень.

ПІДГОТОВКА ПРОБ ХАРЧОВИХ ПРОДУКТІВ

Підготовка проб харчових продуктів до проведення вимірювань Відбір і підготовка проб до аналізу проводиться згідно діючих стандартів для хліба і хлібобулочних виробів – ГОСТ 5667-65, для печива – ГОСТ 5904-82.

Проби хлібобулочних виробів, вагові і штучні, масою понад 500 г розрізають навпіл по ширині і від однієї половини відрізають шматочок масою близько 70 г, з якого зрізують скоринку і підскоринковий шар завтовшки близько 1 см. Якщо для аналізу береться частина. виробу, то з підвітряного боку зрізують шматочок завтовшки 0,5 см, від нього відокремлюють шматочок масою близько 70 г, зрізують скоринку і підскоринковий шар. Вироби масою 200...500 г готують аналогічно.

Із поштучних виробів масою до 200 г зрізують скоринку, підскоринковий шар, видаляють включення (повидло, варення і т. п.) і швидко "подрібнюють. М’якушку хліба подрібнюють ножем, за великої кількості проб рекомендовано використовувати механічний мікроподрібнювач.

Печиво подрібнюється па тертушці, сир кисломолочний ретельно розтирається у порцеляновій ступці.

Визначення масової частки вологи методом висушування до постійної маси (арбітражний метод)

Для аналізу необхідна бюкса попередньо висушена до постійної маси (порожню або зі скляною паличкою і піском), бюксу зважують з точністю до 0,0002 г та висушують у сушильній шафі за 100…105°С.

У попередньо зважену бюксу поміщають подрібнену наважку досліджуваного продукту масою 3...5 г та висушують у сушильній шафі за 100...105°С. У процесі висушування бюксу з наважкою періодично зважують (після попереднього охолодження в ексикаторі протягом 15…20 хв.). Перше зважування проводять після 2…4 год. висушування, кожне повторне зважування – через 1 год., а під кінець аналізу – через кожні 30 хв. Під час зважування бюкси з наважкою кришка повинна бути закрита, висушують об’єкт з відкритою кришкою.

Масу досліджуваної наважки, що висушують, вважають постійною тоді, коли різниця між двома останніми зважуваннями не перевищує 0,001 г. За кінцевий результат приймають середнє арифметичне 2…3-х паралельних визначень. Розбіжність між паралельними визначеннями за цим методом повинна бути в межах 1 %. Розрахунки здійснюють з точністю до 0,01 %.

Визначення масової частки вологи прискореним методом висушування

У дві попередньо висушені і зважені бюкси беруть наважки дослідного зразка масою по 5 г. Зважують з відхиленням ± 0,01 г. Бюкси з наважками розміщують в сушильній шафі, температура якої 140…145 °С, кришки бюкс повинні бути відкритими та підкладені під дно. Температура під час цього швидко знижується (нижче 130 °С). Протягом 10…15 хв. її доводять до 130°С та за цієї температури продовжують висушувати протягом 40 хв. (відхилення температури не повинно перевищувати ±2°С). Потім бюкси тигельними щипцями виймають, накривають кришками, охолоджують в ексикаторі протягом 20…30 хв. та зважують.

Масову частку вологи W, %, розраховують за формулою (1.4). Розбіжність між двома паралельними визначеннями не повинна перевищувати 0,5 %. Одержані результати заносять до таблиці 1.2.

Для прискорення висушування в'язких речовин (консерви, джем, повидло, мед та ін.) застосовують розпушувачі, що надають речовині велику поверхню і що перешкоджають утворенню на поверхні кірочки. В якості розпушувача використовують пісок: 10...12 г на одну пробу.

Пісок заздалегідь обробляють таким чином: просіюють через сито з діаметром отворів 1,5 мм і те що залишається на ситі діаметром 0,3 мм, промивають водою до тих пір, поки вода перестане каламутніти (відділення глинистих продуктів). Потім пісок заливають подвійним об'ємом розбавленої соляної кислоти (1:1) і витримують протягом доби, періодично перемішуючи. Пісок знову промивають водою до нейтральної реакції промивних вод на лакмус, висушують за температури 150-160ºС до постійної маси.

Проведення випробування. У бюкс поміщають річковий або кварцовий пісок в кількості, що перевищує наважку продукту приблизно в 2...3 рази.. Наважку висушують в СЕШ у відкритих бюксах за температури 103ºС впродовж 30 хв. Потім бюкс закривають кришкою, охолоджують в ексикаторі до кімнатної температури і зважують. У зважений бюкс з піском вносять наважку продукту і повторно зважують. До вмісту підливають етиловий спирт і поміщають бюкс на водяну баню (80-90ºС) і помішуючи паличкою, нагрівають до зникнення запаху етилового спирту. Потім пробу висушують впродовж 2 год в сушильній шафі за температури 103ºС, охолоджують в ексикаторі і зважують. Висушування продовжують до постійної маси. Результати двох останніх зважувань не повинні відрізнятися більш ніж на 0,1% маси наважки. Зважування проводять з похибкою не більше 0,001 р.

Таблиця 1.2 – Визначення масової частки вологи прискореним методом

|

Номер зразка |

Номер бюкси |

Маса бюкси, г |

Маса наважки, г |

Масова частка вологи в продукті, % |

|||

|

Порожньої, висушеної до постійної маси |

З наважкою до висушування |

З наважкою після висушування |

|||||

|

Досліджуваний зразок |

Норма за стандартом |

||||||

|

|

|

|

|

|

|

|

|

На основі отриманих результатів роблять висновок про відповідність масової частки вологи в продукті вимогам стандарту.

Визначення масової частки вологи експрес-методом

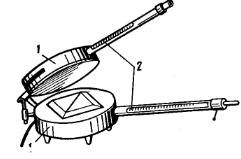

Для швидкого видалення вологи використовують сушіння в інфрачервоних променях, які сприймаються не тільки поверхнею, але й проникають в продукт на глибину до 2…3 мм, що зумовлює його інтенсивне прогрівання. Одним з джерел інфрачервоних променів можуть бути нагріті металеві поверхні, які дають опромінення в діапазоні довжин хвиль 0,76…343 нм. На цьому принципі працює прилад Чижової (рисунок 1.5), що складається із двох масивних металевих плит (сплав алюмінію і чавуну) круглої форми, між якими розміщується тонкий шар матеріалу, що висушується. Плити з’єднані між собою шарніром і нагріваються електричними елементами, розміщеними зовні сторін приладу, що забезпечує швидке зневоднення продукту. Під час роботи відстань між плитами складає 2 мм, температура контролюється двома ртутними термометрами. Нагрівання плит може бути сильним і слабим. Сильне нагрівання використовується у випадку першопочаткового нагрівання, а слабке – для підтримання необхідної температури (для перемикання режиму нагрівання є спеціальний перемикач). Контактний термометр забезпечує сталість заданої температури в межах ±1ºС.

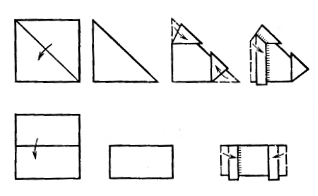

Висушують об’єкт в пакетах трикутної (для приладу круглої форми) або прямокутної форми (для приладу прямокутної форми). Для приладів Чижової старого зразку паперові пакети необхідно виготовити самостійно. Для виготовлення пакетів прямокутної форми лист паперу (газетного) форматом 20×14 згинають навпіл, а відкриті з трьох боків краї пакету загинають на 1,5 см (рисунок 1.6). Розмір готових пакетів 8,5×11 см. Для виготовлення пакетів трикутної форми папір форматом15×15 см згинають по діагоналі і відкриті краї загинають на 1,5 см.

|

|

|

|

|

а |

б |

в |

|

а – схематичне зображення приладу (1 – металеві плити; 2 – термометри, вставлені в гільзу); б – цифровий прилад; в – сучасний аналог приладу |

||

|

Рисунок 1.5 – Прилад Чижової |

||

Для визначення масової частки вологи рослинної олії в паперовий пакет кладуть додатковий лист фільтрувального паперу розміром 11×24 см, зігнутий в три шари таким чином, щоб два шари помістились на нижній стороні пакету, а один шар – на верхній.

Рисунок 1.6 – Виготовлення паперових пакетів для приладу Чижової

Цифровий прилад Чижової та його сучасні модифікації обчислюють коефіцієнта вологості харчових продуктів і сировини, напівфабрикатів, контролюючи і використовується в лабораторних умовах підприємств харчової промисловості. Зразок вимірюваного продукту випарюється шляхом зневоднення завдяки нагріву його до потрібної температури і обумовленого спочатку часу. Блок випарювання складається із двох нагрівальних плит з алюмінію, які мають електронагрівальний елемент і закриваються кришками. Точність висушування гарантується цифровим індикатором (0,1ºС в межах температури 1...199ºС). Максимальний час нагрівання блоку до заданої температури – 20 хв.; поверхова щілина між плитами блоку – до 0,1 мм.

Для визначення масової частки вологи в продукті за допомогою експрес методу попередньо виготовляють 2 паперові пакети, які просушують у приладі Чижової за температури 160 °С протягом 3 хв., охолоджують в ексикаторі 3 хв. та зважують. Далі їх розкривають та поміщають в них наважки борошна по 5 г кожна з відхиленням не більше 0,01 г (проводять два паралельних визначення). Пакети закривають та розміщують у приладі для висушування за температури 160 °С на 4 хв. (пресовані дріжджі на 7 хв., солод – на 10 хв.). Після висушування пакети охолоджують в ексикаторі, зважують і за різницею мас наважки до та після висушування розраховують масову частку вологи за формулою 1.4.

Розбіжність між двома паралельними визначеннями не повинна перевищувати 1 %.

Використання цього методу є ефективним у випадках оперативного контролю масової частки вологи в різних галузях харчової промисловості (хлібопекарської, макаронної, кондитерської, дріжджової, крохмалопатоковій та ін.).

Визначення масової частки вологи висушуванням за допомогою ваг-вологомірів ADS

Цей метод застосовують для швидкого та точного аналізу продукції на масову частку вологи у лабораторіях, в процесі виробництва для контролю якості продукції. Метод базується на висушуванні зразка інфрачервоними променями.

Ваги-вологоміри – це аналізатори вологості (рисунок 1.7), які поєднують в собі ваги з функцією вимірювання вологості. Використовуються такі аналізатори у випадках, коли необхідно швидко і точно виміряти наявність вологи в різноманітних матеріалах в лабораторних умовах і на виробництві. Вони складаються з лабораторних ваг 3 класу точності за ГОСТом і вбудованим над ними пристроєм для сушки (галогенові або інфрачервоні лампи). Це дає можливість використати вологомір як традиційні лабораторні ваги, а також як пристрій для визначення вмісту вологи у великій кількості різноманітних речовин і матеріалів, застосовуючи термогравіметричний метод.

Рисунок 1.7 – Ваги-вологоміри

Завдяки вагам можна визначити масу зразка матеріалу, який знаходиться на шальці. Сушарка зчитує результати вимірів ваги; здійснює процес сушіння зразка, вираховує та висвітлює на цифровому індикаторі кінцевий результат (вологість матеріалу).

Щоб виміряти вологість, зразок слід помістити на шальці одноразового використання, яка далі вкладається в камеру вагосушарки.

Зразок повинен наноситися рівномірним шаром 2…5 мм, що відповідає масі 5…15 г, залежно від виду досліджуваного зразка. Зразок слід викладати якнайшвидше, щоб він не втратив вологу. Спеціальні фільтри забезпечують рівномірне розташування рідини на шальці. У випадку аналізу твердих тіл фільтри запобігають згорянню зразків.

Перед початком процедури визначення масової частки вологи необхідно:

– встановити необхідні режими та параметри процесу сушіння (М);

– встановити на ваги порожню одноразову шальку;

– відтарувати ваги з порожньою одноразовою шалькою натисненням кнопки [Т/ON];

– вийняти одноразову шальку та покласти на неї підготовлений зразок;

– поставити шальку зі зразком на вантажоприймальну триногу, закрити кришку сушарки та натиснути кнопку [О], при цьому на індикаторі висвітлюються значення пункту меню «Стан роботи ваг»;

– повторно натиснути кнопку [О] сушарки, на індикаторі висвічуються: номер режиму, час роботи, розраховане значення вологості, температура в сушильній камері;

– кінець процедури супроводжується звуковим сигналом та надписом «Кінець» на індикаторі сушарки. Значення вологості, отримане на цей момент, запам’ятовується та зберігається до натискання кнопки [С] або до запуску наступної процедури сушіння;

– роздрукування на принтері і виведення кінцевого звіту про параметри та результати процесу сушіння зразка на комп’ютері здійснюються після натискання кнопки [О].